Yokohama, Japón. Nissan Motor ha comenzado a reutilizar las baterías de iones de litio de su auto eléctrico LEAF, que ha encabezado el viaje de la compañía hacia cero emisiones desde 2010, en los vehículos guiados automáticamente o AGVs, encargados de entregar piezas a los trabajadores en sus plantas.

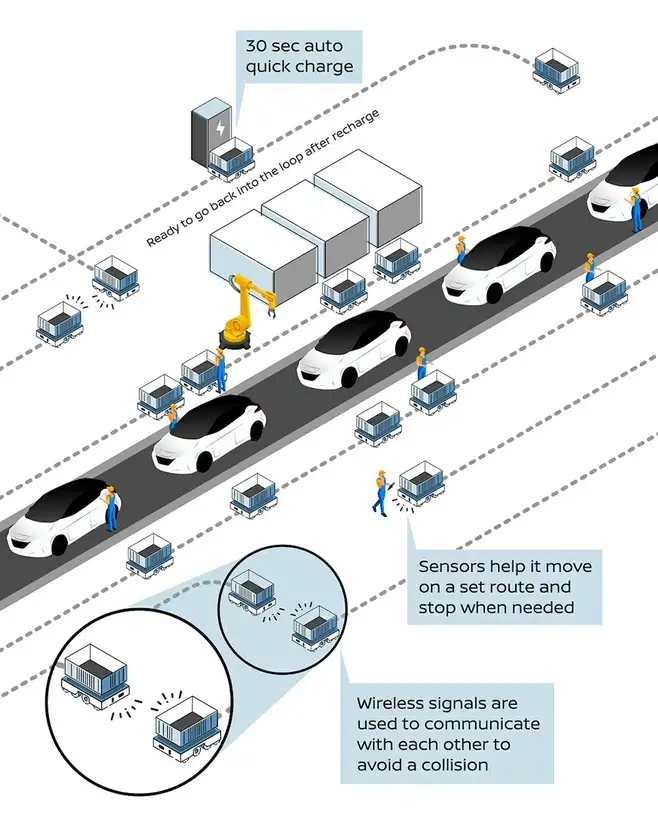

Los AGVs son los responsables de optimizar el tiempo de producción, facilitando el proceso y el transporte de los vehículos en la línea de producción. Son pequeños robots que se mueven alrededor de las pistas magnéticas entregando piezas cuando se necesitan a medida que se construyen los vehículos. Esto significa que un trabajador no pierde el tiempo buscando un componente y puede concentrarse en instalarlo. Ahorrar tiempo aumenta la eficiencia de una planta.

Las plantas de manufactura son lugares concurridos y los AGVs se han vuelto indispensables - por ejemplo, en la planta de Nissan Oppama, al sur de Tokio, hay más de 700 AGVs. Mientras que en las fábricas de automóviles de Nissan en todo el mundo se encuentran más de 4000 AGVs en funcionamiento. Es una orquesta de señales y sensores que tocan en perfecta armonía.

El LEAF de primera generación estaba equipado con un paquete de baterías de 24 kilovatios-hora. Estos paquetes de iones de litio se fabricaron combinando 48 módulos. Hace unos ocho años, los ingenieros de Nissan encontraron una manera de tomar tres de estos módulos, volver a empaquetarlos y colocarlos dentro de un AGV. El año pasado, llevaron esta idea a un nuevo nivel mediante el uso de módulos de batería reutilizados, en lugar de nuevos, para alimentar los AGV.

Nissan, junto con 4R Energy, ha sido pionera en dar una nueva vida a las baterías de los vehículos eléctricos para alimentar sus AGVs, porque ya no eran lo suficientemente potentes para hacer funcionar un vehículo, pero perfectas para una máquina que se desplaza por la fábrica. Esto hace que la electrificación de la movilidad sea una propuesta aún más sostenible.

Los AGVs con baterías de iones de litio, nuevos o reutilizados, se cargan más rápido. Además, los trabajadores ya no necesitan sacar las baterías para enchufarlas. Los AGVs simplemente se detienen momentáneamente en la estación de carga a lo largo de su ruta y se recargan gradualmente en cada paso - por lo que esta automatización ahorra mucho tiempo.

Las baterías LEAF reutilizadas también duran más. Mucho más. Si bien las baterías de plomo-ácido generalmente se reemplazan cada año o dos, se espera que las baterías LEAF reutilizadas duren de siete a ocho años. Menos baterías significa menos impacto en el medio ambiente y un paso más hacia la neutralidad de carbono.

Los AGVs no han terminado de evolucionar. Por ahora, cada máquina está ligada a la ruta magnética establecida para ella en la fábrica. Como un tren en una vía, solo puede viajar donde la cinta lo permite. Cambiar estas rutas (sacar cintas, colocar nuevas pistas y actualizar programas de computadora) requiere tiempo y dinero.

Al igual que la batería de Nissan LEAF permitió que los AGVs funcionen por más tiempo, los avances en la conducción autónoma podrían liberar a los asistentes de fábrica de la cinta magnética. En un entorno mucho más controlado y predecible, los AGVs necesitarían menos tecnología que los vehículos, pero aún podrían depender de sensores y algoritmos para moverse de forma autónoma. Nissan también está investigando la tecnología conectada para permitir que los AGV permanezcan en contacto constante con la computadora que maneja sus movimientos