Ingolstadt, Alemania. El Audi e-tron GT es el primer modelo de Audi AG para el que se planeó la producción por completo sin prototipos físicos. Múltiples innovaciones técnicas hicieron esto posible, incluidos los escaneos de edificios en tres dimensiones, los procesos de aprendizaje automático y el uso de la realidad virtual. Todos los procesos de ensamblaje, como los procedimientos y las acciones de los empleados, se probaron y optimizaron en espacios virtuales que modelan sus contrapartes del mundo real hasta el más mínimo detalle.

La planificación virtual ahora se usa a través de los límites de la planta, lo que permite el trabajo digital y conectado sin viajes de negocios o asignaciones al extranjero, y no solo durante la pandemia de coronavirus. Los escaneos 3D y la planificación en espacios virtuales hacen que los procesos sean más eficientes y sostenibles.

Diversos prototipos se utilizan en el proceso de planificación convencional para la producción de un nuevo modelo de Audi. Los prototipos de vehículos se fabrican durante la fase de planificación inicial como modelos únicos con piezas construidas a mano. Esto lleva mucho tiempo y es costoso. La planificación de montaje utiliza estos prototipos para definir y optimizar los procesos de producción posteriores. ¿Cuáles son las tareas del empleado? ¿Dónde debe ubicarse una pieza para que el empleado tenga un acceso óptimo a ella? ¿Puede el empleado sostener e instalar la pieza por sí mismo? ¿Cómo tiene que moverse para hacerlo? ¿Hay otras partes en el camino? ¿Qué herramientas necesita? Durante la planificación de la producción del Audi e-tron GT, estas preguntas se derivaron y respondieron por completo en el mundo virtual. Cada paso y cada acción se probaron en el espacio digital utilizando realidad virtual.

De la realidad virtual al mundo real

El objetivo de la planificación virtual es garantizar que, durante la producción posterior del vehículo, todos los procesos estén perfectamente engranados y los ciclos a lo largo de la línea estén perfectamente coordinados. Esto requiere que cada detalle de la nave de producción se modele con precisión y a escala. Aquí es donde entran en juego los escaneos 3D. Utilizando hardware y software especiales, crean una reproducción virtual de la instalación de producción física, incluidos todos los equipos, herramientas y estantes.

¿Cómo funcionan los escaneos 3D y qué papel juega la inteligencia artificial?

Un escáner, el hardware, es esencial para generar los datos correspondientes. Tiene aproximadamente dos metros de altura y está montado sobre cuatro ruedas para que un empleado pueda moverlo por los espacios. En la parte superior hay una unidad LiDAR (detección de luz y rango) y tres escáneres láser adicionales, así como una cámara. Se llevan a cabo dos procesos simultáneamente mientras se escanea un espacio: la cámara gran angular toma una fotografía del espacio mientras que los láseres la miden con precisión y generan una nube de puntos tridimensional del entorno 250.000 metros cuadrados de espacio de la nave de producción en la planta de Neckarsulm ya se han escaneado utilizando esta tecnología. Pero es la interacción entre el hardware y el software lo que toma los puntos, las imágenes y los conjuntos de datos generados y los convierte en una imagen general utilizable que se puede utilizar con los sistemas de planificación existentes.

El software utilizado aquí es un desarrollo interno de Audi basado en inteligencia artificial y aprendizaje automático. La nube de puntos y las fotografías se combinan para producir un espacio fotorrealista tridimensional similar al que se ve en Google Street View. Las proporciones y tamaños son fieles a la escala y corresponden a la realidad. El software también reconoce automáticamente todos los objetos, como máquinas, estantes y sistemas en el espacio.

También aprende automáticamente con cada escaneo para reconocer, distinguir y clasificar objetos con mayor precisión. Por ejemplo, el sistema distingue entre un estante y una viga de acero. La posición de la estantería se puede cambiar posteriormente en el programa y reubicarla en el espacio virtual. Estos datos permiten un recorrido virtual de la instalación de producción escaneada desde cualquier punto de partida y se pueden utilizar directamente en los procesos de planificación.

¿Dónde se utiliza ya la planificación virtual con realidad virtual y qué ventajas ofrece?

El Audi e-tron GT es el primer vehículo de la marca en el que los procedimientos de montaje y los procesos logísticos asociados se probaron exclusivamente de forma virtual y sin prototipos físicos.

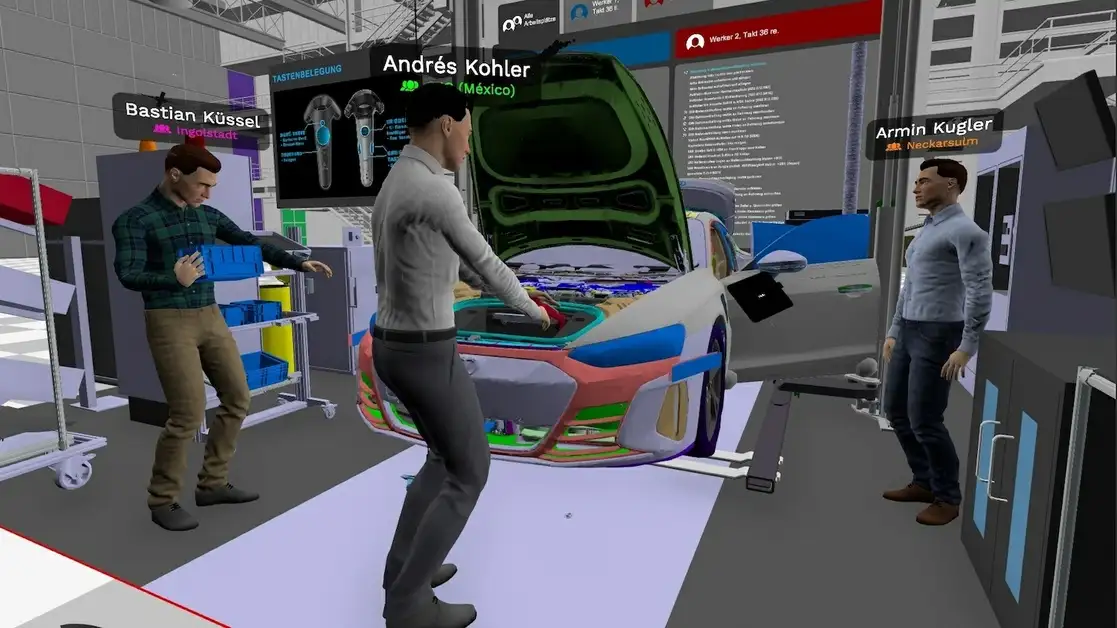

Para ello, se prepara un modelo virtual holístico del montaje planificado con datos del vehículo, manipulación de materiales, equipos, herramientas y los procesos planificados como un llamado modelo digital. Los escaneos 3D son un elemento de esto. El modelo digital es la base de nuevas innovaciones, como explica Andrés Kohler, responsable de la planificación del montaje virtual de Audi.

“Gracias a una solución de realidad virtual desarrollada aquí en Audi y al modelo digital, los colegas de todo el mundo ahora pueden reunirse en espacios virtuales y encontrarse en medio de las instalaciones de producción del mañana. Pueden mirar por encima de los hombros de los trabajadores digitales mientras realizan los procedimientos planificados. También pueden experimentar y optimizar los procesos planificados para cualquier variante de pieza en nuestra aplicación”.

Los resultados se pueden utilizar para capacitar a los empleados, también sobre la base de la aplicación de realidad virtual. Estas nuevas posibilidades se están utilizando ahora en un número creciente de proyectos adicionales y en múltiples plantas. Un taller 3P (3P = Proceso de preparación de la producción), por ejemplo, se llevó a cabo en la planta de Audi en San José Chiapa, México, y también participaron miembros del equipo del proyecto de Ingolstadt. Como avatares digitales y, por tanto, de forma totalmente virtual, los expertos debatieron y planificaron la producción del facelift del Audi Q5 y el nuevo Q5 Sportback en realidad virtual.

Todos los procedimientos de montaje se definen conjuntamente y se prueban en tiempo real, al igual que los aspectos ergonómicos o la disposición exacta de las máquinas, estantes y piezas a lo largo de la línea de montaje. Audi es el líder del Grupo para el desarrollo de la solución integral de realidad virtual, incluido el modelo digital. El proyecto continúa en todas las líneas de marca bajo el liderazgo

¿Qué hace que la planificación virtual sea tan sostenible y ecológica? Hay tres puntos que hacen que la planificación virtual sea tan sostenible

Menos recursos: la planificación virtual del Audi e-tron GT sin prototipos físicos ahorró no solo tiempo, sino también materiales y, por tanto, recursos.

Menos desperdicio: en lugar de en soportes de carga especiales, las piezas sensibles a menudo se transportaban en soportes de carga universales con un revestimiento protector personalizado. Sin embargo, este revestimiento protector es siempre puramente desechable, y el uso de contenedores personalizados lo hace superfluo

Menos viajes de negocios: la sostenibilidad y la protección del medio ambiente son el objetivo principal. Pero en tiempos de la pandemia de coronavirus, también existen razones de salud para reducir al máximo la cantidad de viajes de negocios.

El modelo digital es la base para nuevas posibilidades en el espacio virtual. Si combinas las posibilidades de la planificación virtual incluyendo el modelo digital, los escaneos 3D y la aplicación de realidad virtual con las de la impresión 3D, los talleres 3P también podrían realizarse en realidad mixta en el futuro. Las piezas individuales se producirían inmediatamente a través de una impresora 3D y solo una pequeña cantidad de recursos.

Esto permite la prueba física de elementos individuales en el espacio virtual, como evaluar la háptica y el peso de las piezas. Las reuniones virtuales y la colaboración a través de avatares en el mundo virtual podrían reemplazar cada vez más las asignaciones al extranjero y los viajes de negocios más largos. Hoy en día ya es posible utilizar los espacios creados por el escáner 3D para la navegación digital en interiores. Y el posicionamiento de máquinas y equipos en el espacio se puede planificar hasta el centímetro utilizando realidad aumentada.